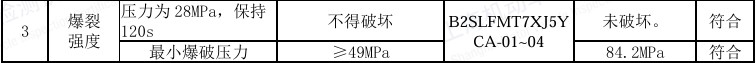

第三项:爆裂强度

1. 测试前准备

1.1 试样预处理:选取符合标准规格的液压制动软管总成试样,检查试样表面无划痕、老化、接头松动等初始损伤,确保试样长度与测试设备适配(建议预留足够操作空间,避免测试中与设备部件干涉)。

1.2 介质准备:根据测试需求选择介质,优先使用符合 GB/T 12981 要求的制动液(如 DOT4 型),或选用纯度≥99.5% 的蒸馏水(需确认测试标准对介质的具体规定),提前将介质温度调节至 23℃±5℃的常温环境,避免温度波动影响测试精度。

1.3 设备检查:启动压力测试系统前,确认压力表、压力传感器校准在有效期内(精度等级不低于 0.5 级),检查连接管路密封性,确保无渗漏;同时调试压力升降控制系统,验证升压速度可稳定控制在 100MPa/mm±20MPa/mm 范围。

2. 测试操作步骤

2.1 试样连接与排气:将试样一端通过专用接头(与试样接口匹配,避免强制安装导致损伤)密封连接至压力系统输出端,另一端保持开放状态;缓慢注入准备好的测试介质,过程中轻轻晃动试样,确保介质充分填充软管内腔,直至从开放端持续流出无气泡的介质,完全排出软管及连接管路内的空气。

2.2 封堵与初压施加:用耐压密封堵头(材质硬度与试样接头匹配,避免挤压变形)封堵试样开放端,确认两端密封无松动后,启动压力系统,以100MPa/mm±20MPa/mm 的恒定速度缓慢升压,直至系统压力达到 28MPa±1MPa,期间实时观察压力表数值,避免升压速度过快导致压力超调。

2.3 保压观测:压力达到 28MPa±1MPa 后,关闭升压阀门,进入保压阶段,保持该压力值120s±10s;保压期间密切观察试样外观(是否出现鼓包、变形)及连接部位(是否有介质渗漏),若出现异常需立即记录并停止测试。

2.4 升压破坏测试:保压结束后,若试样无异常,继续以100MPa/mm±20MPa/mm 的速度匀速升压,过程中持续监测压力变化及试样状态,直至出现以下任一破坏现象:

接头与软管脱离(包括接头松动、拔脱);

软管本体或接头密封部位出现可见介质渗漏;

软管发生爆裂(本体破裂,介质大量喷出)。

2.5 数据记录:一旦出现破坏现象,立即停止升压,记录此时的最大压力值(精确至 0.1MPa),并明确标注破坏类型(如“接头拔脱”“软管爆裂”“密封渗漏”),同时记录破坏位置(如软管中部、接头根部)及试样外观特征(如破裂口形状、是否有明显变形)。

3. 测试后处理

测试结束后,先泄压至常压,再拆除试样,清理测试设备及连接管路内的残留介质,检查设备部件是否完好;对测试数据进行整理,对比相关标准(GB/T 16897-2022)判断试样是否合格,同时妥善保存测试记录(包括试样信息、介质类型、环境温度、压力曲线、破坏特征等),确保可追溯性。

附委外检测报告:国家机动车产品质量检验检测中心报告(检测日期:2025.03.24)